При стремлении максимально уменьшить массу детали необходимо так же стремиться выполнить ее равнопрочной.

Если полную равнопрочность трудно обеспечить из-за сложной конфигурации детали и неопределенности действующих в ней напряжений, то ограничиваются удалением материала из явно малонагруженных участков, находящихся в стороне от силового потока.

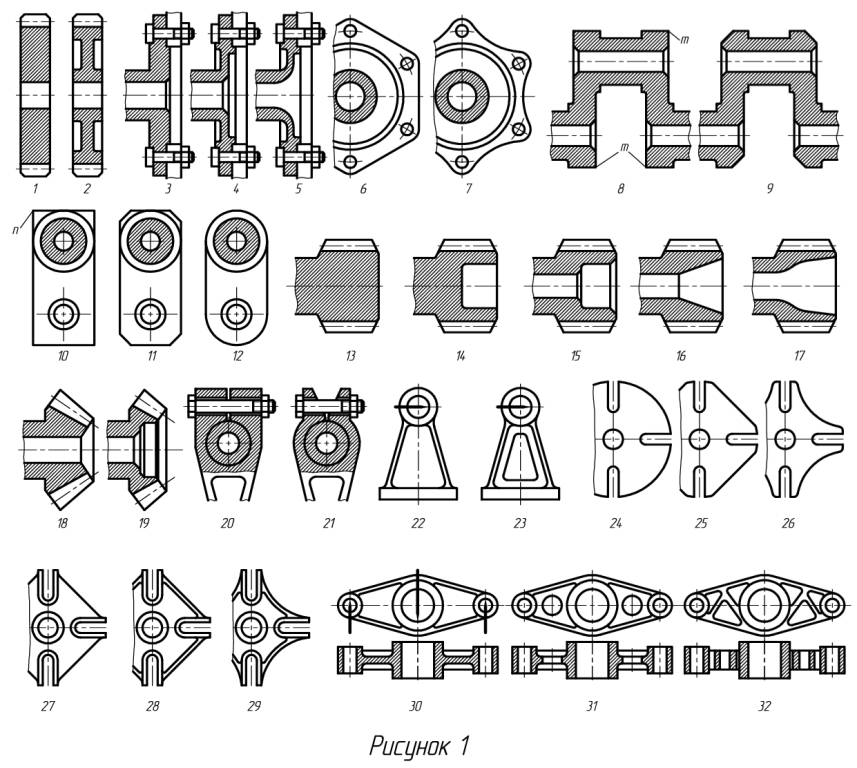

Шестерни 1 типа дисков (Рисунок 1) целесообразно облегчать выборками 2. Фланцевые валы 3 облегчают удалением излишнего материала под центрирующими буртиками и буртиками для фиксации головок болтов 4, а также заменой прямоугольного сопряжения фланца с валом радиусным 5. Уменьшение массы сопряжения в последнем случае составляет около 20%.

Значительного уменьшения массы можно достичь изменением круглой формы фланца на многоугольную 6 или форму с выкружками 7. Выигрыш в массе зависит от числа болтов. Масса болтового фланца 6 уменьшается примерно на 30%, а фланца 7 – на 40% по сравнению с круглым фланцем.

В коленчатых валах 8 внешние углы m щек не участвуют в передаче сил от шатунных шеек к коренным. Удаление этих углов, не снижает прочности вала 9, дает заметный выигрыш в массе. Равным образом целесообразно удаление излишнего материала на участках n щек 10-12.

Примеры облегчения консольной шестерни-вала показаны на видах 13-17.

Коническое зубчатое колесо 18 можно облегчить удалением части зубьев на меньшем диаметре 19, мало участвующих в передаче сил вследствие понижения их жесткости. Помимо выигрыша в массе укорочение зубьев способствует более равномерному распределению нагрузки по длине зуба и уменьшению действующей на зубья силы вследствие увеличения среднего радиуса ее приложения.

Клеммные соединения 20 облегчают удалением избыточного материала на ушках и у основания клеммы 21. Детали типа кронштейнов 22, работающие на изгиб, можно облегчить удалением малонагруженного материала в центральной части корпуса кронштейна 23.

В конструкциях 24-26 пазового поводка облегчение достигнуто изменением нагруженной конфигурации диска поводка, в конструкциях 27-29, помимо того, - уменьшением толщины диска. Ширина рабочих граней пазов, определяющая несущую способность поводка, сохранена прежней путем окантовки пазов.

Двутавровый рычаг 30 можно облегчить удалением неработающих средних участков тавра 31 или приданием рычагу решетчатой ферменной формы 32.

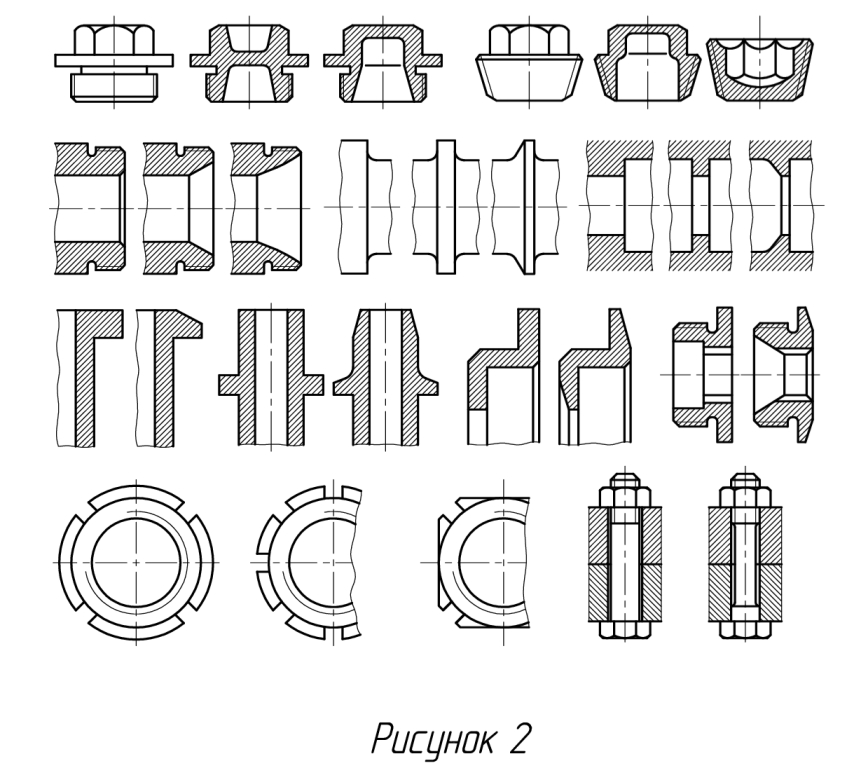

Не следует пренебрегать возможностями облегчения удалением лишнего металла даже на мелких деталях и на отдельных участках деталей. Несмотря на то, что выигрыш в массе в каждом таком частном случае невелик, общий эффект ввиду частой встречаемости таких деталей довольно значителен. Примеры подобного рода облегчений приведены на рисунке 2.

Влияние диаметра на эффективность облегчения.

При облегчении цилиндрических деталей типа дисков, крышек, колец, а так же деталей с фигурными наружными очертаниями, например в виде многоугольников, следует иметь ввиду, что наибольший эффект дает снятие материала с периферии и относительно меньший на участках, близких к центру.