Действенным средством снижения массы является повышение прочности материалов. В отличие от способа увеличения напряжений путем снижения фактического запаса прочности, сопряженного с риском ослабления детали, надежность в данном случае не уменьшается (если сохраняется величина запаса прочности). Другое отличие заключается в том, что этот способ применим ко всем деталям без исключения, тогда как способ увеличения напряжений применим только для расчетных деталей.

Основные способы упрочнения материалов:

- горячая обработка давлением;

- легирование;

- упрочняющая термическая и химико-термическая обработка;

- обработка методом холодной пластической деформации.

При горячей обработке давлением упрочнение происходит в результате превращения рыхлой структуры слитка в уплотненную структуру с ориентированным направлением кристаллитов. Пустоты между кристаллитами упаковываются и завариваются, прослойки примесей по стыкам кристаллитов дробятся и под действием высоких температуры и давления растворяются в металле.

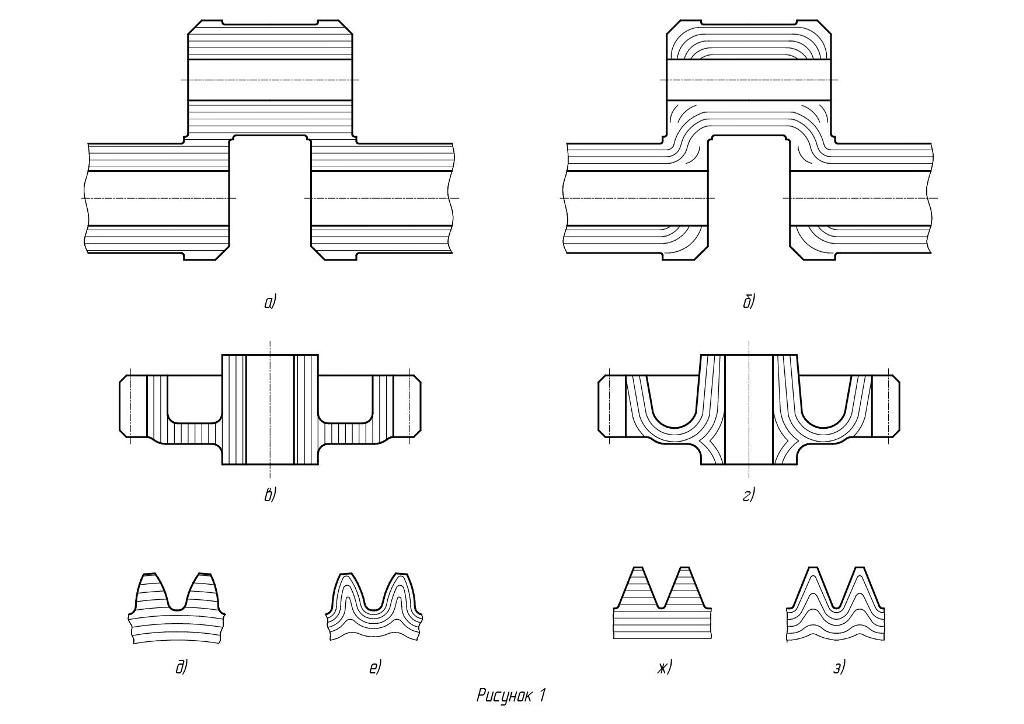

Направление волокон в кованых и штампованных деталях должно быть согласовано с конфигурацией деталей и направлением действия рабочих нагрузок. Штампованные коленчатые валы (рисунок 1, б) и другие фасонные детали (рисунок 1, г) с волокнами, следующими контуру, значительно прочнее деталей, изготовленных из сортового проката с перерезкой волокон (рисунок 1, а, в). Горячее накатывание зубьев шестерен (с последующим холодным калиброванием) обеспечивает правильное направление волокон относительно действующих на зуб нагрузок (рисунок 1, д, е). Повышенной прочностью обладает накатанная резьба (рисунок 1, ж, з).

Главное назначение легирования – повышение прочности с дифференцированным улучшением частных характеристик: вязкости, пластичности, упругости, жаропрочности, сопротивления износу, коррозионной стойкости и др. Для получения высоких механических качеств легирование дополняют термообработкой.

Упрочняющая термическая обработка (закалка с высоким, средним и низким отпуском, изотермическая закалка) вызывает образование неравновесных структур с повышенной плотностью дислокаций и сильно деформированной атомно-кристаллической решеткой. Для конструкционных сталей чаще всего применяют улучшение (закалка с высоким отпуском на сорбит), обеспечивающее наиболее благоприятное сочетание прочности, вязкости и пластичности. Закалка с индукционным нагревом поверхностного слоя токами высокой частоты помимо технологических преимуществ (экономичность, высокая производительность) дает значительный упрочняющий эффект, за счет остаточных напряжений сжатия возникающих в закаленном поверхностном слое.

Химико-термическая обработка заключается в насыщении поверхностного слоя углеродом (цементация) или азотом (азотирование) с образованием (в последним случае) нитридов железа и легирующих элементов. При комплексных процессах (цианирование, нитроцементация) поверхность насыщается одновременно углеродом и азотом с образованием карбидов и карбонитридов. Эти виды термообработки придают поверхности высокую твердость и износостойкость.

Разновидностью химико-термической обработки является термодиффузионное поверхностное легирование (насыщение поверхностного слоя атомами легирующих элементов), которое применяют для повышения прочности и твердости, а так же придания поверхности особых свойств.

Таблица 1. Поверхностное диффузионное легирование.

|

Процесс |

Сущность процесса |

Технология процесса |

Назначение |

|

Диффузионное хромирование |

Образование в поверхностном слое карбидов и α-твердых растворов хрома в железе |

Выдержка в среде летучих хлоридов хрома при 800-1200 ᵒС 5-6 часов |

Повышение твердости (HV 1200-1500) и термостойкости |

|

Титанирование |

Образование в поверхностном слое α-твердых растворов титана, карбидов титана и интерметаллидов типа Fe2Ti |

Выдержка при 1100-1200 ᵒС в смеси порошков ферротитана (80%) и хлористого аммония 6-8 часов |

Повышение твердости (HV 1600-2000) увеличение коррозионно- и эрозионностойкости |

|

Бериллизация |

Образование в поверхностном слое α-твердых растворов бериллия и бериллидов |

Выдержка при 900-1100 ᵒС в смеси 20% бериллия, 75% оксида бериллия и 5% хлорида магния 4-8 часов |

Повышение твердости (HV 1100-1200) увеличение коррозионностойкости |

|

Сульфидирование |

Образование в поверхностном слое сульфидов железа |

Выдержка в расплаве сернокислых солей при 550-600 ᵒС 2-4 часа |

Повышение износостойкости, придание противозадирных свойств, повышение стойкости против сваривания |

|

Борирование |

Образование в поверхностном слое α-твердых растворов бора и боридов железа |

Выдержка при 900-1100 ᵒС в смеси порошков карбида бора B4C и буры Na2B4O7 5-6 часов |

Повышение твердости (HV 1500-1800) и термостойкости |

|

Силицирование |

Образование в поверхностном слое α-твердых растворов кремния и силицидов железа |

Выдержка в атмосфере моносилана SiH4 с газами-разбавителями при 1000 ᵒС 6-10 часов |

Повышение износостойкости, увеличение горячей коррозионностойкости |

|

Селенирование |

Образование в поверхностном слое α-твердых растворов селена и селенидов железа |

Обработка 20%-ным раствором селенистой кислоты с добавлением небольшого количества хромпика |

Повышение износостойкости, придание противозадирных |

|

Алитирование |

Отложение на поверхности кристаллической пленки Al2O3. Образование в поверхностном слое α-твердых растворов алюминия и алюминидов |

Выдержка в смеси порошков ферроалюминия и оксидов алюминия при 900-1000 ᵒС 6-8 часов |

Повышение горячей коррозионностойкости |